Bus bars SVM

Une large gamme

de bus bars

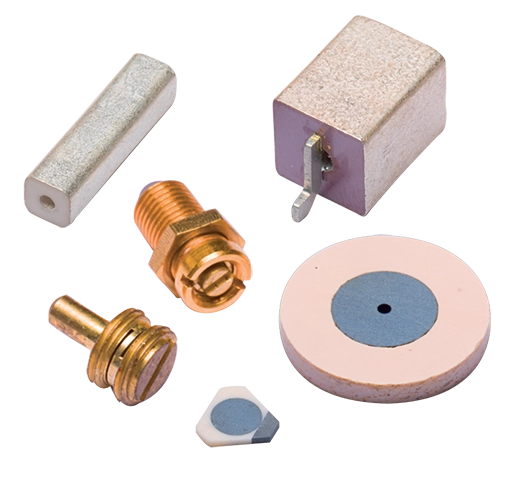

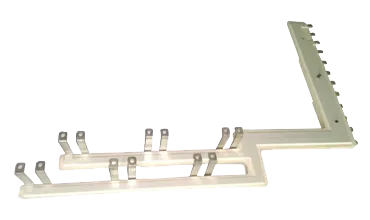

Conçues pour des performances optimales, les barres omnibus d'Exxelia SVM (cuivre ou aluminium) assurent une interconnexion à faible inductance, essentielle pour les systèmes tels que les convertisseurs de puissance, les modules IGBT et les batteries de condensateurs.

L'offre de produits Exxelia SVM comprend :

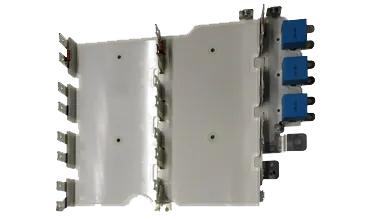

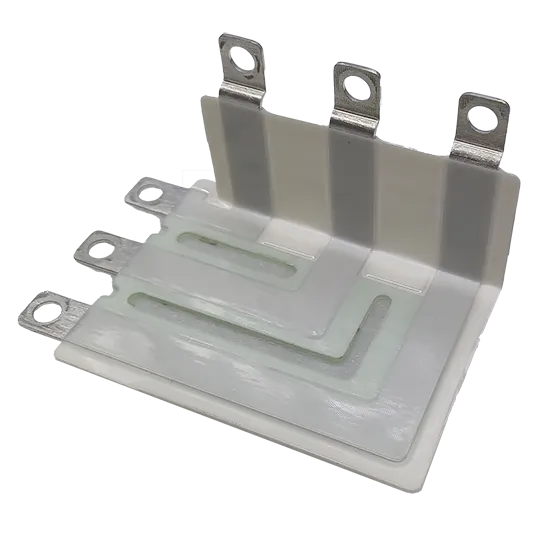

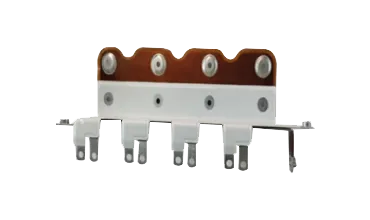

Barres omnibus multicouches laminées - jusqu'à 4 couches pour les exigences complexes

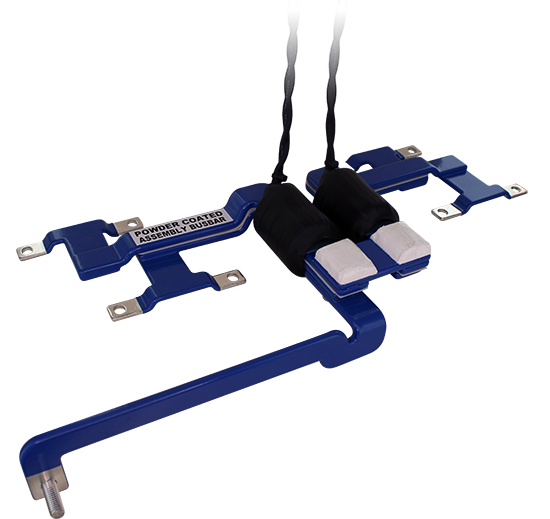

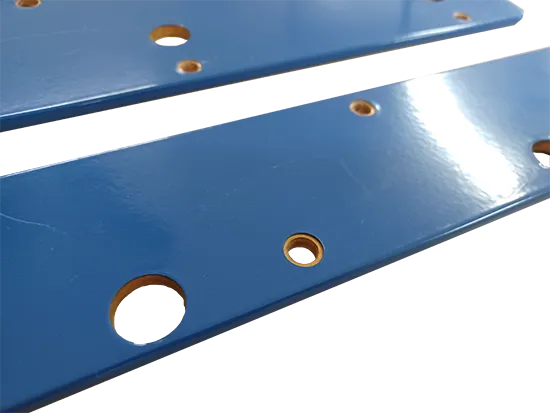

Barres omnibus à revêtement epoxy - utilisant un revêtement en poudre époxy pour des propriétés d'isolation électrique supérieures

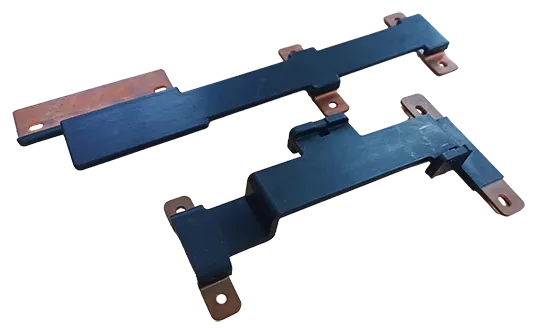

Barres omnibus surmoulées PVC - surmoulage avec du Kobasol-4, un isolant souple et flexible même après le moulage

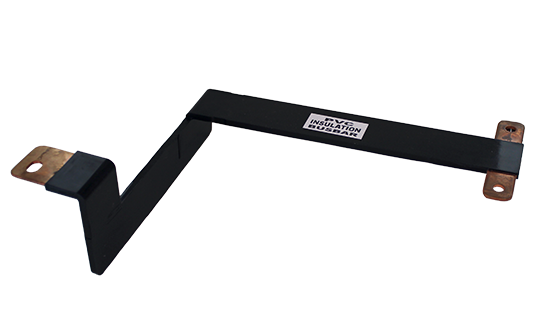

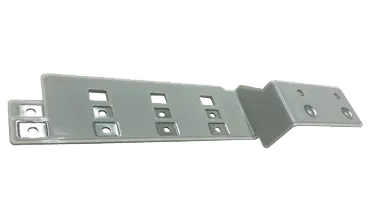

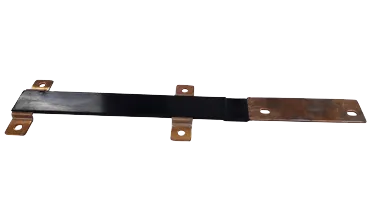

Barres conductrices en cuivre nu - cuivre conforme à la norme ASTM B152 C11000 (ETP)

Les finitions suivantes sont également disponibles : étamage, nickelage, argenture ou dorure.

12+ years

of engineering

excellence in the bus bar industry

2x ISO

certifications

ISO 9001:2015 ; ISO 14001:2015; AS9100

Medical & UL norms

Expertise

IEC 60601-1, UL5085-1, UL5085-2

Plating

Tin, silver, nickel & gold

In-house plating capability

up to 4

multilayers capability

complexe design expertise

Produits mis en avant

Questions Fréquemment Posées

Les bus bars stratifiées sont des connexions utilisant plusieurs couches de films isolants et de conducteurs en cuivre, offrant des solutions compactes et efficaces pour la distribution d'énergie dans les systèmes électroniques.

Les bus bars en cuivre sont utilisées pour l'interconnexion de composants électriques tels que les liens de condensateurs, les liens DC, les modules de puissance IGBT et les inducteurs haute intensité dans des applications telles que l'électronique de puissance, l'énergie solaire, l'aérospatiale et l'industrie militaire.

Les bus bars flexibles sont utilisées pour l'interconnexion de condensateurs, de liens DC, de modules de puissance IGBT, d'inducteurs haute intensité, etc., dans les applications d'électronique de puissance, d'énergies renouvelables, d'aérospatiale et militaires.

Les bus bars omnibus en résine sont utilisées dans des applications haute performance, notamment pour la distribution d'énergie dans les secteurs des énergies renouvelables, de l'aérospatiale et de l'électronique.

Les bus bars plaquées étain sont utilisées pour l'interconnexion de condensateurs, de liens DC, de modules de puissance IGBT et d'inducteurs haute intensité dans les applications d'électronique de puissance, d'énergies renouvelables et d'aérospatiale.

Le processus de fabrication consiste à découper les feuilles d'isolation avec des machines CNC, à placer les conducteurs en cuivre entre les films d'isolation, puis à les stratifier.

Le processus consiste à verser de la résine époxy liquide dans des moules, puis à les durcir pour former des barres solides et résistantes.

Les bus bars plaquées argent sont utilisées pour des connexions haute performance dans des applications telles que les liens DC, les modules de puissance, les condensateurs et les inducteurs haute intensité dans les secteurs de l'électronique de puissance, de l'aérospatiale, des énergies renouvelables et des applications militaires.

Les bus bars en cuivre offrent une excellente conductivité électrique, une grande résistance mécanique et une bonne résistance à la corrosion, ce qui les rend idéales pour la distribution d'énergie et les applications à haute intensité de courant.

Oui, nous proposons des bus bars stratifiées personnalisées pour répondre à des exigences spécifiques, y compris des conceptions multi-couches et différentes options de placage des conducteurs.

Le matériau de base est le cuivre (ASTM B152 C11000), et les bus bars flexibles sont réalisées par soudure sous pression avec plusieurs couches pour améliorer la flexibilité et la densité de puissance.

Elles sont fabriquées à partir de résine époxy bisphénol-A, offrant une isolation durable et des performances fiables.

Le plaquage en étain offre une excellente résistance à la corrosion et améliore la soudabilité, ce qui rend ces bus bars adaptées à une large gamme de conditions environnementales.

Elles offrent une flexibilité de montage accrue, une taille plus petite par rapport aux câbles, une meilleure densité de puissance et permettent de réduire le temps d'installation et les coûts.

Elles sont utilisées dans l'électronique de puissance, les énergies renouvelables (solaire, éolien), l'aérospatiale, le militaire et le transport, souvent dans des applications comme les liens CC, les modules de puissance IGBT et les inducteurs à haute intensité.

Ces bus bars sont utilisées pour des connexions haute performance dans des applications telles que les liens DC, les modules de puissance, les condensateurs, les inducteurs et autres composants haute intensité dans des secteurs tels que l'électronique de puissance, l'aérospatiale et les énergies renouvelables.

Le matériau de base est le cuivre (ASTM B152 C11000) avec un plaquage en argent conforme à la norme ASTM B700.

Elles offrent des conceptions compactes, une réduction de poids, des performances améliorées et une intégration facilitée dans les systèmes électroniques.

Le plaquage en argent offre une excellente soudabilité, une faible résistance au contact et une bonne adhérence sur le cuivre et le nickel, ce qui le rend adapté aux connexions électriques haute performance.

Le matériau de base est le cuivre (ASTM B152 C11000), du cuivre électrolytique de qualité supérieure (ETP).

Les bus bars isolées Kobosol offrent une excellente résistance diélectrique de 11 kV/mm et sont disponibles avec des épaisseurs d'isolation allant de 0,5 mm à 4 mm.

Le matériau de base est le cuivre (ASTM B152 C11000), avec un plaquage en étain selon les normes ASTM B545 et ISO 2093.

Ces bus bars sont idéales pour l'électronique de puissance, les énergies renouvelables, l'aérospatiale, les applications militaires et le transport.

Oui, ces bus bars sont conçues pour supporter des courants élevés, ce qui les rend idéales pour les composants de puissance et de mesure.

Ces bus bars sont idéales pour l'électronique de puissance, les énergies renouvelables, l'aérospatiale, les applications militaires et le transport.

Elles sont fabriquées à partir de cuivre ETP (99,9% pur), de matériaux isolants comme FR4 ou G10, et de verre ignifuge (UL 94 V-0) pour l'isolation.

Le matériau de base est le cuivre (ASTM B152 C11000), avec un plaquage en nickel selon la norme ASTM B733 et un plaquage en or selon la norme ASTM B488.

Kobosol est un matériau d'isolation PVC flexible utilisé pour isoler les barres omnibus, assurant ainsi l'isolation électrique et une résistance diélectrique.

Les industries telles que l'électronique de puissance, l'énergie éolienne, l'énergie solaire, l'aérospatiale, le militaire et le transport bénéficient de l'utilisation du revêtement d'isolation époxy AkzoNobel pour leurs barres omnibus.

Ce revêtement offre une excellente résistance aux produits chimiques, à la chaleur et à l'humidité, ainsi qu'une forte adhérence aux conducteurs tels que le cuivre et l'aluminium, ce qui le rend adapté aux environnements exigeants.

Le revêtement d'isolation époxy AkzoNobel est utilisé pour offrir une isolation électrique et une protection des barres omnibus dans diverses applications haute performance, telles que l'électronique de puissance, les énergies renouvelables et l'aérospatiale.

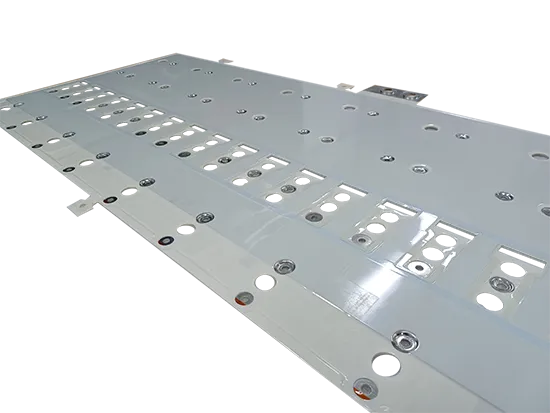

Les bus bars revêtus de poudre sont des conducteurs électriques, généralement en cuivre ou en aluminium, qui ont été recouverts d'une poudre époxy pour fournir une isolation électrique et une protection contre les facteurs environnementaux. Ce revêtement améliore la durabilité et assure la sécurité dans diverses applications.

Les bus bars revêtus de poudre de SVM utilisent des conducteurs fabriqués à partir de matériaux à haute conductivité tels que le cuivre et l'aluminium, garantissant des performances électriques efficaces.

Le revêtement en poudre époxy offre plusieurs avantages :

- Isolation Électrique : Fournit une barrière diélectrique élevée, réduisant le risque de courts-circuits.

- Durabilité : Améliore la résistance aux produits chimiques, à la chaleur, à l'humidité et à l'usure mécanique.

- Résistance à la Corrosion : Protège le métal sous-jacent contre la dégradation environnementale.

- Sécurité : Réduit le risque de choc électrique pour le personnel.

Oui, les bus bars de SVM sont conformes à la norme UL-94 V-0 (résistance aux flammes) et à la directive RoHS, garantissant qu'ils répondent à des normes de sécurité et environnementales strictes.

Le revêtement en poudre offre une couche d'isolation uniforme et durable qui s'adapte aux géométries complexes, offrant une meilleure protection contre les facteurs environnementaux par rapport aux méthodes traditionnelles comme les rubans ou les gaines. Il permet également de rapprocher les bus bars, améliorant ainsi la compacité du système.

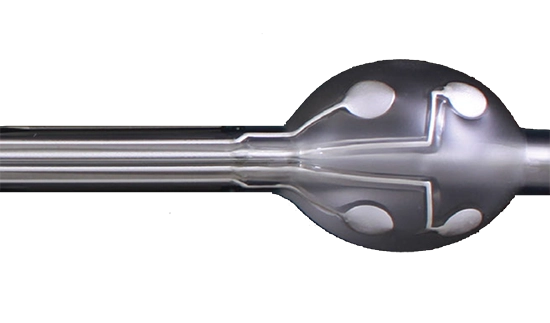

Exxelia est certifiée EN 9100, une norme qualité spécifique à l’aéronautique, au spatial et à la défense. Nos sites sont également certifiés ISO 9001 (management de la qualité) et certains disposent de la certification ISO 13485 pour les dispositifs médicaux. D'autres normes spécifiques, comme NADCAP ou AQAP, peuvent également s’appliquer selon les produits et marchés.

La norme EN 9100 garantit un système qualité rigoureux, adapté aux exigences critiques des secteurs aéronautique, spatial et défense. Elle est exigée par les grands donneurs d’ordre comme Airbus, Safran, Thales ou le CNES. Cette certification assure la traçabilité, la gestion des risques et la conformité des produits Exxelia aux normes internationales.

Oui, certains de nos sites sont certifiés ISO 13485, la norme qualité spécifique aux dispositifs médicaux. Cette certification permet à Exxelia de concevoir et fabriquer des composants (comme les bobines, capteurs ou condensateurs) utilisés dans des équipements médicaux de haute fiabilité, comme les scanners IRM, respirateurs ou équipements d’imagerie.

Les marchés ferroviaires exigent robustesse, fiabilité et durée de vie élevée. Exxelia applique les standards IRIS et les exigences CEI/EN propres à ce secteur, même si une certification unique comme EN 9100 n’est pas imposée. Notre rigueur qualité assure la conformité des composants à bord des trains, métros ou tramways, notamment en matière de sécurité incendie ou de compatibilité électromagnétique.

Oui. Exxelia répond aux exigences des programmes de défense grâce à la certification EN 9100 et à la conformité à des standards militaires (MIL-STD, STANAG). Nos composants sont qualifiés pour des applications critiques : radiofréquence, systèmes embarqués, munitions guidées ou systèmes radar. Certains produits sont également soumis à des procédures de qualification client.

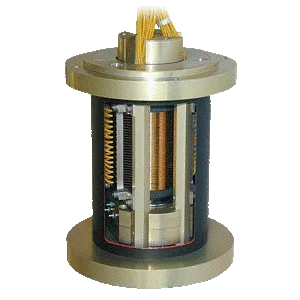

Exxelia SVM est une société du groupe Exxelia qui possède plus de 35 ans d’expérience dans la conception, le développement et la fabrication de bobines (coils) et de transformateurs, pour des applications aussi bien en haute fréquence qu’en basse fréquence. Cette longue expérience permet à Exxelia SVM de proposer des solutions techniques fiables, adaptées à des exigences variées et souvent critiques.

Depuis plus de 12 ans, Exxelia SVM s’est également spécialisée dans la conception et la fabrication de busbars (barres conductrices) de différentes technologies et finitions, notamment :

revêtement époxy en poudre,

revêtement PVC,

busbars laminés,

busbars flexibles,

moulage résine,

traitements de surface tels que le nickelage, la dorure, l’argenture, le brasage ou encore l’étamage.

Ces busbars sont utilisés dans des applications exigeantes, notamment dans les secteurs du médical (healthcare) et de l’automobile (automotive), où la qualité, la fiabilité et la performance sont des critères essentiels.

L’objectif d’Exxelia SVM est de répondre aux besoins complexes et critiques des ingénieurs en conception et en production, dans des secteurs industriels variés de l’électronique et de l’électrotechnique. La société accompagne ses clients de la phase de design à la fabrication en série, en leur offrant un soutien technique complet pour transformer leurs idées en produits industriels viables.

Grâce à l’expertise accumulée par ses équipes en matière de conception de transformateurs, d’inductances et d'autres composants électromagnétiques, Exxelia SVM améliore en continu la qualité de ses produits. Cette maîtrise permet également d’optimiser la productivité sans jamais compromettre la qualité, garantissant ainsi à ses clients des composants fiables à des prix compétitifs.

Exxelia SVM se distingue aussi par une intégration verticale poussée, ce qui lui confère un fort niveau d’autonomie et de flexibilité dans sa chaîne de production. Cette intégration comprend notamment :

la conception de bobines (bobbins),

la conception et la fabrication de moules d’injection,

la production de bobines en matériaux thermodurcissables (phénoliques) et en matériaux thermoplastiques de qualité standard à hautes performances,

un atelier mécanique intégré (tool room) pour l’usinage de précision de pièces plastiques et métalliques selon des spécifications exigeantes, notamment pour les fixations rigides,

la conception et la production d’emballages sur mesure, adaptés aux contraintes logistiques des transports terrestres, aériens ou maritimes.

Avec une capacité de production mensuelle supérieure à 10 millions de pièces, Exxelia SVM est aujourd’hui l’un des plus grands fabricants de bobines et transformateurs en Inde, couvrant des volumes faibles, moyens et élevés.

Les composants fabriqués par Exxelia SVM sont utilisés dans des domaines variés, parmi lesquels :

l’alimentation électrique (Power),

l’éclairage (Lighting),

l’électronique médicale (Medical electronics),

les véhicules électriques (Electric vehicle),

l’automobile (Automobile),

les télécommunications (Communications),

et de nombreuses autres applications électroniques industrielles.

Exxelia SVM fournit des clients à l’échelle internationale, notamment aux États-Unis, en Israël, en France, en Chine et en Inde, confirmant ainsi sa capacité à répondre aux standards techniques et logistiques de marchés exigeants et diversifiés.

Exxelia SVM PRIVATE LIMITED s'engage à satisfaire ses parties prenantes en fournissant des produits de qualité et en les livrant dans les délais, conformément aux exigences de ses clients et aux réglementations en vigueur. Cet objectif peut être atteint grâce à l'implication de tous les acteurs de l'organisation et à l'amélioration continue de l'efficacité de ses systèmes de gestion de la qualité.

Exxelia SVM s'engage à protéger, préserver et améliorer les aspects de l'environnement sur lesquels elle a un contrôle ou une influence.

Ces objectifs seront atteints grâce à l'engagement :

- Lutter contre les déchets et la préservation de l'environnement par la prévention de la pollution.

- Améliorer continuellement l'efficacité de son système de gestion environnementale.

- Respecter les exigences légales et autres exigences applicables.

- Préserver les ressources telles que le pétrole, l'eau, l'électricité, les matériaux d'emballage, etc.

- Sensibiliser les employés au maintien d'un environnement sans pollution.

- Maintenir une communication ouverte avec le public et les autres parties prenantes concernant l'environnement, la santé et la sécurité.

Exxelia SVM est une organisation certifiée ISO 9001:2015 et ISO 14001:2015 et se conforme à toutes les lois et réglementations en vigueur.

Nos ingénieurs qualité et production sont certifiés IPC-WHMA-A-620C (Exigences et acceptation des assemblages de câbles et de faisceaux de fils), IPC J-STD-001 (Exigences pour les assemblages électroniques soudés), IPC-A-610 (Acceptabilité des assemblages électroniques) et IPC-A-600 (Acceptabilité des circuits imprimés).

Les produits Exxelia SVM sont certifiés UL pour les systèmes d'isolation.

Numéro de dossier UL : E251904

- Systèmes d'isolation de bobines et de transformateurs de classe 130 (B) désignés CIS.04, SIS-130

- Systèmes d'isolation électrique de classe 155 (F) désignés SIS-155-1

Conformité aux normes de sécurité et réglementaires

- CEI 60601-1, UL 60601, ES 60601-1:2005

- CEI 61558-2-13, IEC 61558-2-4

- UL 5085-1, UL5085-2

Normes de fiabilité

- CEI 62211 Niveau B (Test de vibration, Test de chute, Test d'humidité, Test de soudabilité, Test de cycle thermique, Test de vibration continue)

- Conformité aux réglementations ROHS, REACH et Emballage.

- Exxelia SVM est membre agréé de BOMcheck pour les déclarations de conformité réglementaire.

- L'équipe d'Exxelia SVM travaille en étroite collaboration avec ses clients et fournisseurs afin d'établir les normes de qualité les plus strictes.

Vous avez encore des questions ?